悬浮熔炼工艺是一种在真空中利用电磁力支撑金属液,不使用坩埚进行熔炼的技术1。

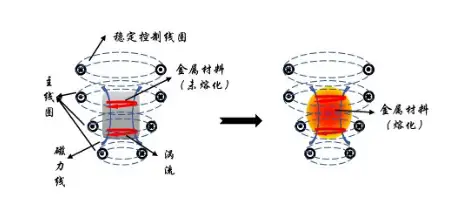

其工作原理是电流通过感应线圈在合金中产生涡电流,因集肤效应使得合金截面上的电流密度从合金表面最大向中心最小连续变化,从而在较低的熔化电流密度下,已经熔化的金属液受到电磁力的作用而产生悬浮状态,避免了金属液与耐火材料坩埚的接触,达到净化熔体的目的2。

这种工艺在科研合金制备方面有着很重要的作用

1.电磁悬浮熔炼特点

1.1电磁悬浮熔炼优点

(1)无坩埚污染,合金纯净;

(2)电磁搅拌,烧损较小,成分均匀准确;

(3)熔炼温度高,可超过3000℃;

(4)适合活泼金属熔炼。

1.2电磁悬浮熔炼缺点

(1)单次熔炼量较小;

(2)熔炼温度难以控制。

1.3电磁悬浮熔炼应用领域

(1)活泼金属熔炼。如稀土金属和合金,Ti及其合金,铀土、碱土金属和合金。

(2)高纯金属和合金制备。如高纯靶材、镀膜材料、太阳能级多晶硅、高纯金属等。

(3)高精度成分合金及化合物制备。如金属间化合物、微合金化材料、含弥散相材料等。

(4)高熔点难熔金属及合金制备。如Cr、Zr、V、Hf、Nb、Mo、Ta等难熔金属和合金,Pt、Rh、Ir等贵金属和合金。

(5)科研合金制备。对材料纯度、成分精度和均匀性要求高,期望排除杂质和其它元素干扰。

2.电磁悬浮熔炼原理

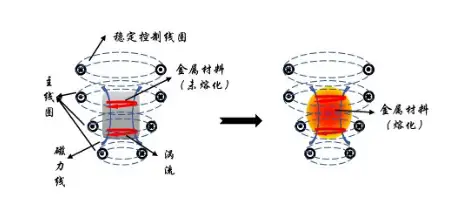

当一个金属样品放置在通有高频电流的线圈中时,交变电磁场会在金属材料表面产生一个高频涡流,高频涡流与外磁场相互作用,导致金属样品产生一个洛仑兹力。在适当的空间配置下,该电磁力的方向与重力相反。改变高频电源的功率就可以使电磁力与重力相等,实现电磁悬浮。同时,金属上的涡流产生的焦耳热可以使金属体熔化,达到熔炼金属的目的。

2.1电磁感应加热原理

感应加热原理主要依据两则电学基本定律:电磁感应定律和焦耳楞茨定律。

(1)电磁感应定律

电磁感应定律,也叫法拉第电磁感应定律,指穿过闭合电路的磁通量发生变化,闭合电路中就有电流产生,这种现象称为电磁感应现象,所产生的电流称为感应电流,产生的电动势(电压)称为感应电动势。电路中感应电动势的大小,跟穿过这一电路的磁通变化率成正比。公式如下所示:

E=n∆ɸ/∆t

其中:

E:产生的感应电动势;

n:线圈匝数;

Δɸ:磁通量变化量;

Δt:发生变化所用时间。

(2)焦耳楞茨定律

焦耳楞茨定律,又称为电流热效应原理,当电流在导体内流动时,定向流动的电子要克服各种阻力,这种阻力用导体的电阻来描述,电流克服电阻所消耗的能量将以热能的形式放出。

Q=I2Rt

其中:

Q:热量;

I2:电流强度;

R:导体电阻;

t:导体通电时间。

2.2集肤效应和透入深度

(1)集肤效应

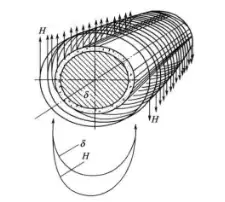

集肤效应指交流电通过导体(冶炼中指炉料)时,在导体截面上出现电流分布不均匀现象,越靠导体表面电流密度越大,越向中心部位电流密度越小的现象。

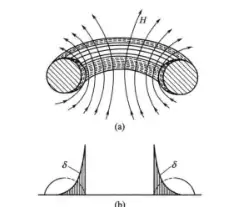

集肤效应(δ-电流密度分布;H-磁场强度分布)

集肤效应和导体半径大小以及电流频率有关。当材料相同时,导体越粗、电流频率越高,则集肤效应越明显。因为感应电动势取决于磁通变化速率dɸ/dt。当导体半径一定时,频率越高,感应电动势越强,集肤效应就越明显。当电流频率一定时,通过导体半径增加,则通过导体的磁通增大,导体外层的感应电动势差也就越大,所以集肤效应也就越明显。

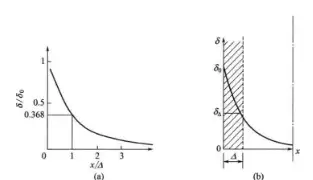

(2)透入深度

透入深度是表征感应电流趋肤效应程度的一个物理量。当一导体通以交流电后,产生集肤效应,导体截面上的电流密度从表面向中心由最大到最小连续变化,在集肤效应十分明显时,其变化规律服从指数规律衰减。

电流透入深度

由焦耳楞次定律可知,电流流经导体产生的热量与电流的平方成正比,因此功率密度由表面向中心的衰减速度较电流的衰减更为剧烈,即大部分能量分散在表层中。

2.3邻近效应与圆环效应

(1)邻近效应

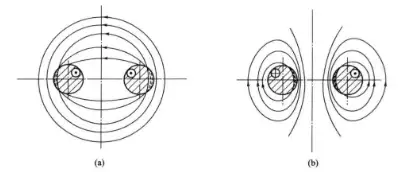

当两根通以交流电的导体相互靠近时,或将一根通电导体移向另一根通电导体时,在相互的影响下,两根导体中的电流都要做重新分布,这种现象叫邻近效应。

两根相靠近的导体中,通以相同方向的电流时,两根导体外侧的电流密度大于内测;而当两根导体中通以相反方向的电流时,两根导体内测的电流密度大于外侧。邻近效应和导体间的距离有关,距离越近邻近效应越明显。

邻近效应

(2)圆环效应

当圆环形导体通以交流电时,出现圆环内侧的电流密度高于外侧的现象,这种现象叫圆环效应,又称线圈效应。

圆环效应

2.4电动力效应与电磁搅拌

将一带电导体放入磁场中,磁场对带电导体产生作用力,使带电导体运动,这种力在物理学上叫电动力,这种现象叫电动力效应。

受电动力作用金属液产生运动,运动规律服从受力规律,形成金属循环运动,金属液运动带来对自身的搅拌作用,叫做电磁搅拌。

3.电磁悬浮熔炼分类

电磁悬浮熔炼分为:

(1)全悬浮感应熔炼技术

(2)冷坩锅感应熔炼技术

3.1全悬浮感应熔炼技术

无坩埚全悬浮熔炼,在熔炼过程中被熔材料处于完全悬浮状态,最大熔炼量较小,一般不超过一百克。

3.2冷坩锅感应熔炼技术

3.2.1冷坩锅感应熔炼技术分类

(1)冷坩埚全悬浮熔炼

最大熔炼量约几公斤,熔池与坩埚底几乎完全不接触。

(2)冷坩埚无凝壳熔炼

最大熔炼量约几十公斤,熔池与坩埚底只发生偶然的接触。

(3)冷坩埚有凝壳熔炼

最大熔炼量可达几百公斤,在熔炼过程中在坩埚底部有凝固的金。

3.2.2冷坩锅感应熔炼技术特点

(1)冷坩埚感应熔炼技术使用铜坩埚;

(2)坩埚沿轴向分成多个瓣片保证电磁场能进入坩埚内部;

(3)坩埚每个瓣片保证足够冷却水,防止坩埚熔化

冷坩锅感应熔炼技术与现代材料技术结合,逐渐发展了冷坩锅电磁连铸技术、冷坩锅定向凝固技术、喷雾沉积技术和激冷技术等。

4. 电磁悬浮熔炼工艺

电磁悬浮熔炼工艺包括装料、抽真空、熔化、精炼、冷却等阶段。

4.1 装料

熔炼所用合金在制备过程中表面存在夹渣和氧、氮化皮等,为了减少杂质,可对合金表面进行打磨,后用无水乙醇清洗并称重,放入真空感应磁悬浮熔炼炉中,放料前将炉膛清理干净,放入原料后,将真空感应磁悬浮熔炼室密封。

装料原则:

(1)原料片状较好,横向放置,以便高频磁场尽可能多的穿过原料,产生大的涡流;

(2)粉状原料,应预先压制成块,避免粉料漏出坩埚等;

(3)丝状原料横向放置,不可竖向,特别高熔点原料,竖放难以熔化。

4.2 抽真空

真空感应磁悬浮熔炼炉一般采用两级泵,先开启机械泵抽真空,真空度达到 10Pa 以下后启动分子泵抽真空,待真空度达到 1×10-3Pa 时进行预加热,为了除去合金中的气体及易挥发杂质。

4.3 熔炼

熔化期的主要任务是使合金熔化、脱气、去除低熔点有害杂质和夹渣,并使合金熔成一团,为精炼创造条件。

电流通过感应线圈在合金中产生涡电流,因集肤效应使得合金截面上的电流密度从合金表面最大向中心最小连续变化。加热时每个小块合金表面先变红,随着加热功率的增大,每块合金表面开始熔化,当加热功率进一步增大时,每块合金完全熔成一团并在电磁力作用下,合金熔体表面趋向于球面。

送电工艺,开始小功率,待炉料变红后加大功率至炉料熔化,使金属液成分均匀。严禁在没通冷却水情况下进行加热,容易造成坩埚烧毁。

4.4 精炼

精炼期的主要任务是进一步净化合金(脱氧、除杂),在电磁场作用下,伴随电磁搅拌作用使合金熔体中的夹杂物迁移至熔体表面,同时使合金熔体的成分和受热均匀。

进入精炼期后在电磁搅拌作用下,合金熔体产生对流并产生大量挥发物,同时球面上部浮出一些杂质(呈黑点或白点)和气泡,这些杂质在表面张力作用下运动至熔体球面边缘,随着精炼时间的延长,合金熔体球面变得越来越圆,且很光滑,没有杂质和气泡浮出。

4.5 冷却

冷却过程通过缓慢降低加热功率进行冷却,由于坩埚、感应线圈、炉壁和炉盖中都通有冷却水,合金的冷却速度相对很快。

精炼结束后,开始降低功率进行降温,随着加热功率的减小,熔体表面不再产生对流,并逐渐凝固,直到加热功率降为零,熔体完全凝固,在通有冷却水的真空炉内冷却继续冷却,冷却后取出合金。

冷却的铸造方式还包括:倾铸,也可按底铸、吸铸、离心铸造、挤压铸造、连续加料和拉锭等其它方式。

4.6 熔炼关键因素

在熔炼过程中,影响熔炼效果的因素主要有:

(1)加热功率

加热功率主要影响合金在精炼过程中脱气、除杂、去渣的效率,加热功率越高,合金熔体的黏度越小,越有利于原子的迁移,从而使合金熔体的成分越均匀,有利于夹渣及杂质的去除和气体的脱除。但如果加热功率过高,则会引起合金有效成分中低熔点组元的富集和挥发,且对精炼设备不利。而如果加热功率偏低,则除杂、去渣的效果不好。

(2)精炼气氛

精炼时炉内气氛主要分为充保护气(一般充惰性气体,如氩气)和真空状态,充保护气气氛又包括不同的充气压力,而真空状态又包括不同的真空度。充保护气主要是防止合金中有效成分的挥发,但充保护气又影响合金熔体中杂质气体的脱除以及除杂、去渣的效果。而真空条件下有利于脱气、除杂及去渣,但导致合金中有效成分的挥发,而且,真空度越高,越有利于脱气、除杂及去渣,但合金元素挥发量也越大。因此,精炼合金时选择合适的炉内气氛至关重要。

(3)熔炼次数

一般在熔炼合金时需反复熔炼几次才能使合金成分达到均匀化,目的既要脱气、除杂及去夹渣,还要使合金成分均匀化,所以,熔炼一次可能无法达到所需效果。为了在熔炼过程中使合金熔体内的气体、杂质及夹渣等能有效去除,且使合金成分均匀化,则需通过不同熔炼次数后对合金进行对比,以确定最佳熔炼次数。

(4)精炼时间

在精炼过程中,气体及夹杂物从熔体内部运动至熔体表面需要时间,而精炼时间的长短直接影响熔体内部气体及夹杂物的迁出率。如果精炼时间过短,则大部分气体及夹杂物未移动至熔体表面,仍残留在熔体中,即精炼效果不好。如果精炼时间过长,虽然能使气体及夹杂物充分移动到熔体表面,从而脱除,但也会引起合金元素的大量挥发,同时对设备有害。因此,精炼时间的长短对杂质的去除也很重要。

微信扫码

微信扫码

用户中心

用户中心

意见反馈

意见反馈

热线电话

热线电话

购物车

购物车